1. اللحام

يمكن استخدام جميع أنواع اللحام بدرجة حرارة أقل من 3000 درجة مئوية للحام W، ويمكن استخدام اللحام النحاسي أو الفضي للمكونات بدرجة حرارة أقل من 400 درجة مئوية. تُستخدم عادةً معادن الحشو القائمة على الذهب، أو المنغنيز، أو البلاديوم، أو المثقب للمكونات التي تتراوح درجة حرارتها بين 400 و900 درجة مئوية. أما بالنسبة للمكونات التي تزيد درجة حرارتها عن 1000 درجة مئوية، فتُستخدم غالبًا معادن نقية مثل النيوبيوم، والتالين، والنيكل، والبلاتين، والبلاتين، والموليبدينوم. تصل درجة حرارة تشغيل المكونات الملحومة بلحام بلاتيني إلى 2150 درجة مئوية. وإذا أجريت معالجة انتشارية عند 1080 درجة مئوية بعد اللحام، يمكن أن تصل درجة حرارة التشغيل القصوى إلى 3038 درجة مئوية.

يمكن استخدام معظم أنواع اللحام المستخدمة في اللحام بالنحاس في لحام الموليبدينوم، ويمكن استخدام أنواع اللحام المصنوعة من النحاس أو الفضة في مكونات الموليبدينوم التي تعمل في درجات حرارة أقل من 400 درجة مئوية. أما بالنسبة للأجهزة الإلكترونية والأجزاء غير الهيكلية التي تعمل في درجات حرارة تتراوح بين 400 و650 درجة مئوية، فيمكن استخدام أنواع لحام النحاس والفضة والذهب والنيكل والنيكل. ويمكن استخدام معادن حشو مصنوعة من التيتانيوم أو معادن حشو أخرى نقية ذات درجات انصهار عالية في المكونات التي تعمل في درجات حرارة أعلى. تجدر الإشارة إلى أنه لا يُنصح عمومًا باستخدام معادن حشو مصنوعة من المنغنيز والكوبالت والنيكل لتجنب تكوّن مركبات بين معدنية هشة في وصلات اللحام بالنحاس.

عند استخدام مكونات TA أو Nb في درجات حرارة أقل من 1000 درجة مئوية، يمكن اختيار حقن النحاس، والمنغنيز، والكوبالت، والتيتانيوم، والنيكل، والذهب، والبلاديوم، بما في ذلك لحامات Cu وAu وAu وNi وPD وNi وPt وAu_Ni وCu وSn، حيث تتميز بقابلية جيدة للبلل مع TA وNb، وتشكيل جيد لدرزات اللحام، وقوة وصلابة عالية. ولأن معادن الحشو ذات القاعدة الفضية تميل إلى جعل معادن اللحام هشة، فيجب تجنبها قدر الإمكان. بالنسبة للمكونات المستخدمة بين 1000 و1300 درجة مئوية، يجب اختيار معادن نقية مثل Ti وV وZr أو السبائك المكونة من هذه المعادن والتي تشكل معها مواد صلبة وسائلة لا نهائية كمعادن حشو للحام. عند ارتفاع درجة حرارة التشغيل، يمكن اختيار معدن الحشو المحتوي على HF.

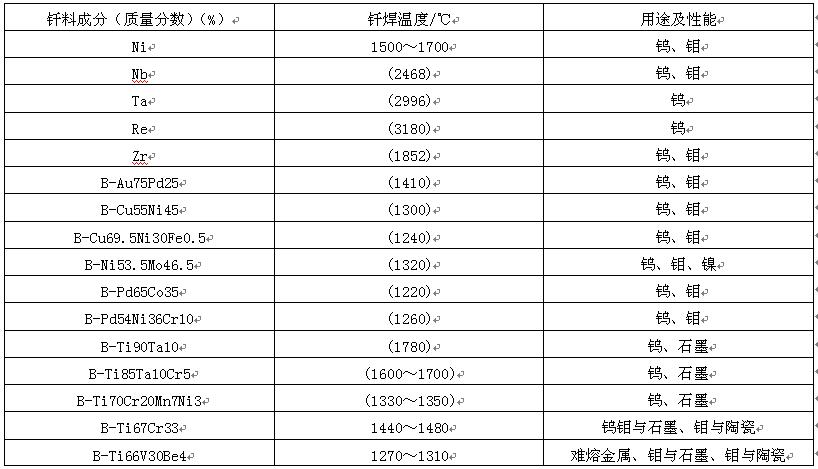

W. انظر الجدول 13 لمعادن حشو اللحام لـ Mo و Ta و Nb في درجات حرارة عالية.

الجدول 13 معادن حشو اللحام للحام المعادن الحرارية عند درجات حرارة عالية

قبل اللحام، يجب إزالة الأكسيد بعناية من سطح المعدن المقاوم للحرارة. يمكن استخدام الطحن الميكانيكي، أو النفخ الرملي، أو التنظيف بالموجات فوق الصوتية، أو التنظيف الكيميائي. يجب إجراء اللحام مباشرةً بعد عملية التنظيف.

نظرًا لهشاشة مادة W المتأصلة، يجب التعامل مع أجزاء W بعناية أثناء عملية تجميع المكونات لتجنب الكسر. ولمنع تكون كربيد التنغستن الهش، يجب تجنب التلامس المباشر بين W والجرافيت. ويجب التخلص من الإجهاد المسبق الناتج عن المعالجة المسبقة أو اللحام قبل اللحام. يتأكسد W بسهولة شديدة عند ارتفاع درجة الحرارة. يجب أن تكون درجة الفراغ عالية بما يكفي أثناء اللحام. عند إجراء اللحام ضمن نطاق درجة حرارة يتراوح بين 1000 و1400 درجة مئوية، يجب ألا تقل درجة الفراغ عن 8 × 10-3 باسكال. لتحسين درجة حرارة إعادة الصهر ودرجة حرارة خدمة المفصل، يمكن دمج عملية اللحام مع معالجة الانتشار بعد اللحام. على سبيل المثال، يُستخدم لحام b-ni68cr20si10fel للحام W عند 1180 درجة مئوية. بعد ثلاث معالجات انتشارية تبلغ 1070 ℃ / 4 ساعات، و1200 ℃ / 3.5 ساعة، و1300 ℃ / 2 ساعة بعد اللحام، يمكن أن تصل درجة حرارة خدمة المفصل الملحوم إلى أكثر من 2200 ℃.

يجب مراعاة معامل التمدد الحراري الصغير عند تجميع وصلة الموليبدينوم الملحومة، ويجب أن تتراوح فجوة الوصلة بين 0.05 و0.13 مم. عند استخدام تركيبات، يُفضّل اختيار مادة ذات معامل تمدد حراري صغير. يحدث إعادة تبلور الموليبدينوم عندما تتجاوز درجة حرارة إعادة التبلور في اللحام باللهب، أو فرن الغلاف الجوي المُتحكم به، أو فرن التفريغ، أو فرن الحث، أو التسخين بالمقاومة، أو عندما تنخفض بسبب انتشار عناصر اللحام. لذلك، كلما كانت درجة حرارة اللحام قريبة من درجة حرارة إعادة التبلور، كان وقت اللحام أقصر. عند اللحام فوق درجة حرارة إعادة تبلور الموليبدينوم، يجب التحكم في وقت اللحام ومعدل التبريد لتجنب التشقق الناتج عن التبريد السريع. عند استخدام اللحام باللهب بالأوكسي أسيتيلين، يُفضّل استخدام تدفق مختلط، أي تدفق لحام البورات الصناعي أو الفضة، بالإضافة إلى تدفق عالي الحرارة يحتوي على فلوريد الكالسيوم، مما يوفر حماية جيدة. تعتمد الطريقة على طلاء سطح الموليبدينوم بطبقة من مادة اللحام الفضية، ثم طلاء مادة اللحام عالية الحرارة. تتميز مادة اللحام الفضية بنشاطها في نطاق درجات حرارة منخفضة، حيث تصل درجة حرارتها النشطة إلى 1427 درجة مئوية.

يُفضل لحام مكونات TA أو Nb تحت تفريغ، بحيث لا تقل درجة التفريغ عن 1.33 × 10-2 باسكال. في حال اللحام تحت حماية غاز خامل، يجب إزالة شوائب الغازات، مثل أول أكسيد الكربون والأمونيا والنيتروجين وثاني أكسيد الكربون، بدقة. عند اللحام أو اللحام بالمقاومة في الهواء، يجب استخدام معدن حشو خاص للحام ومواد صهر مناسبة. ولمنع تلامس TA أو Nb مع الأكسجين عند درجات الحرارة العالية، يمكن طلاء السطح بطبقة من النحاس أو النيكل المعدني، ثم إجراء معالجة التلدين بالانتشار المناسبة.

وقت النشر: ١٣ يونيو ٢٠٢٢